ADAPTÉES À VOS BESOINS

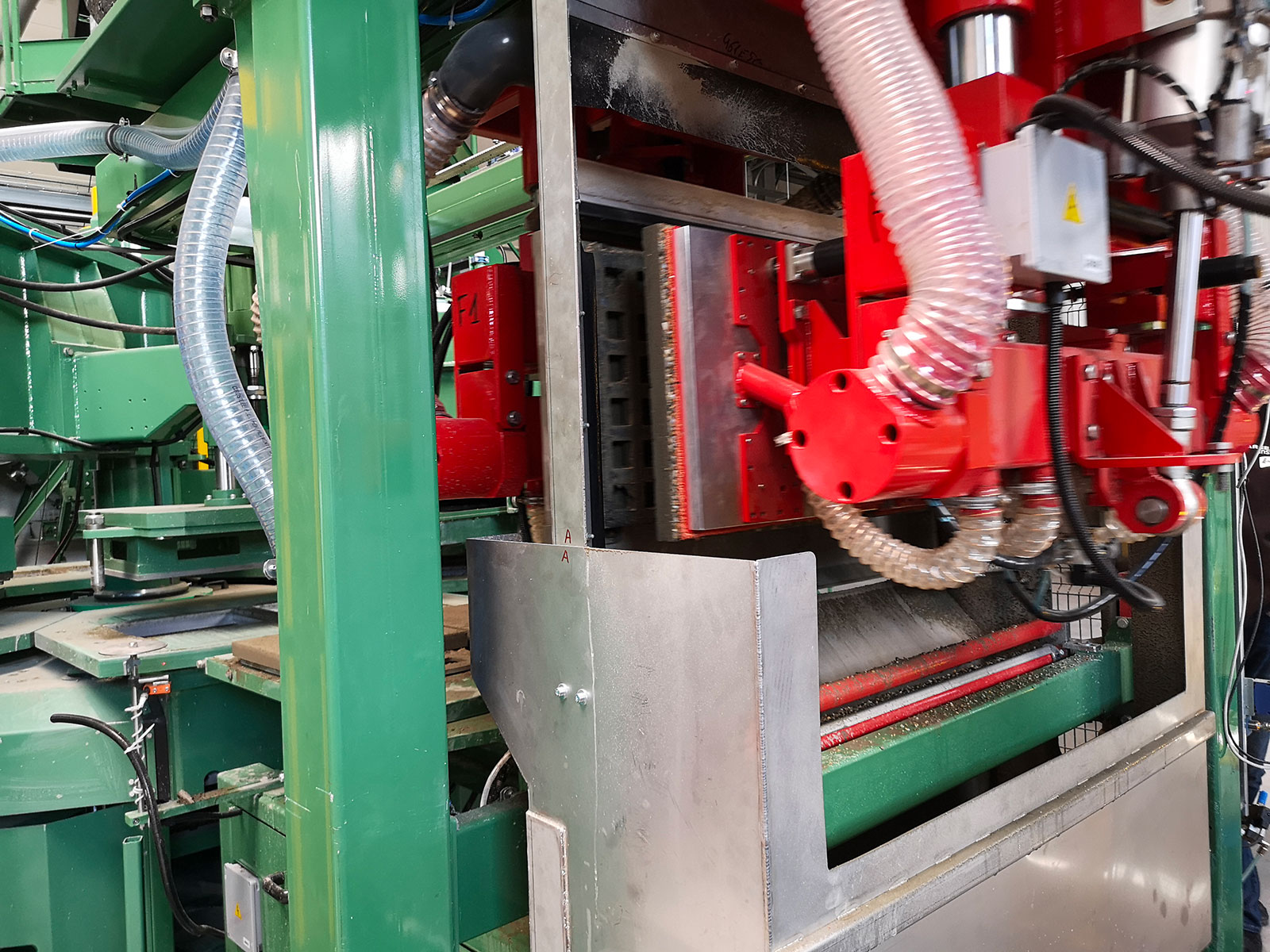

Nous fournissons des robots de transport et des chambres de durcissement pour une automatisation complète ; alternativement, les piles peuvent être manipulées par un chariot élévateur.

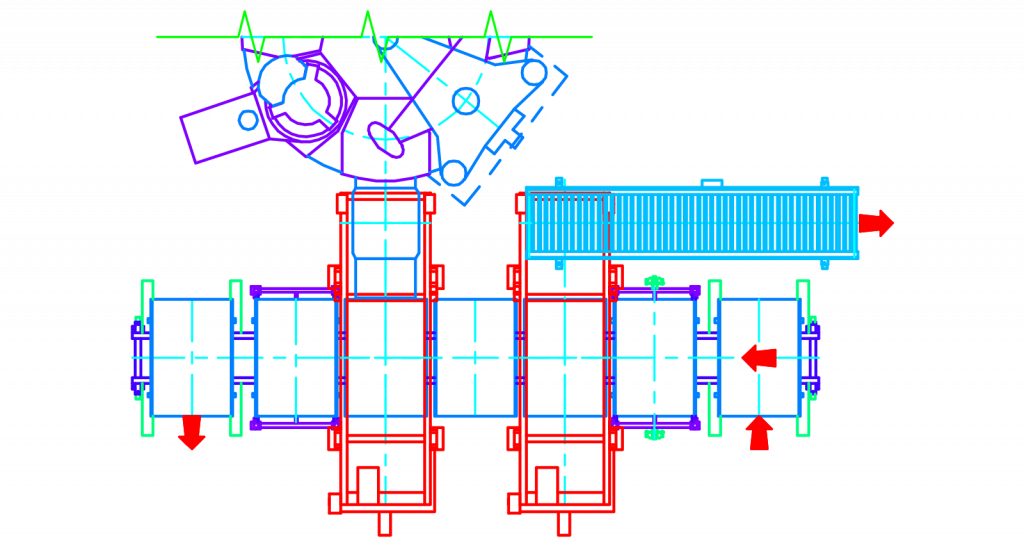

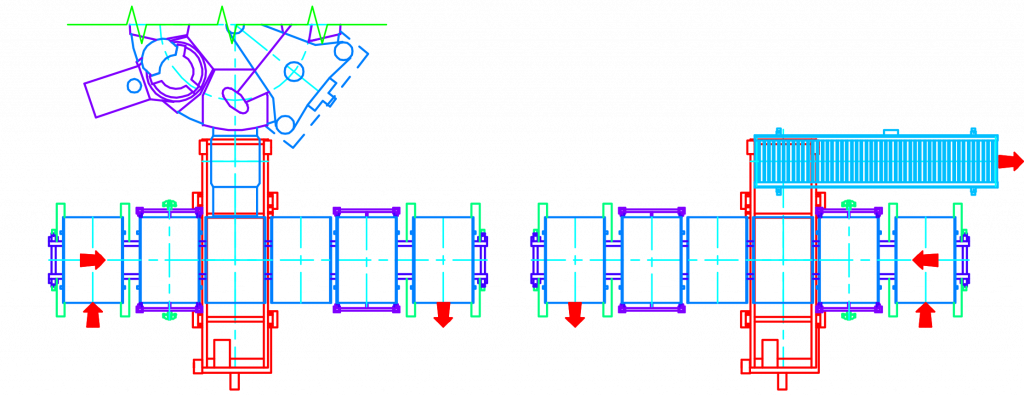

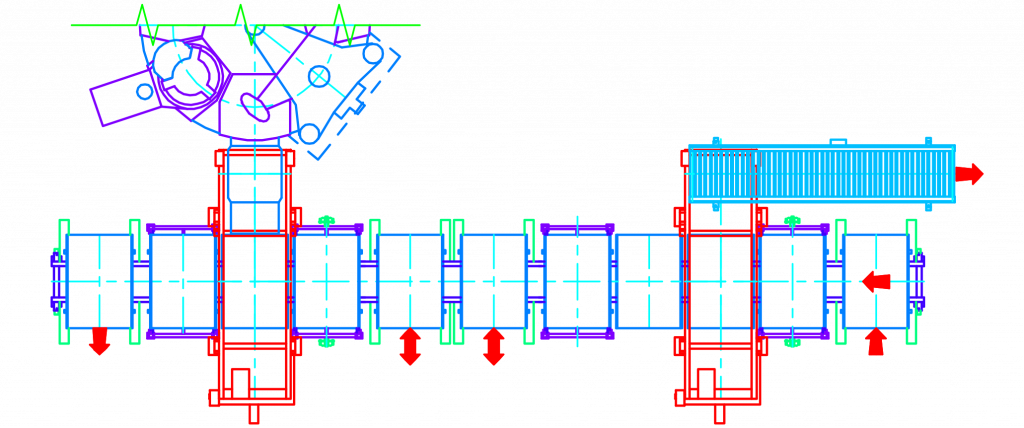

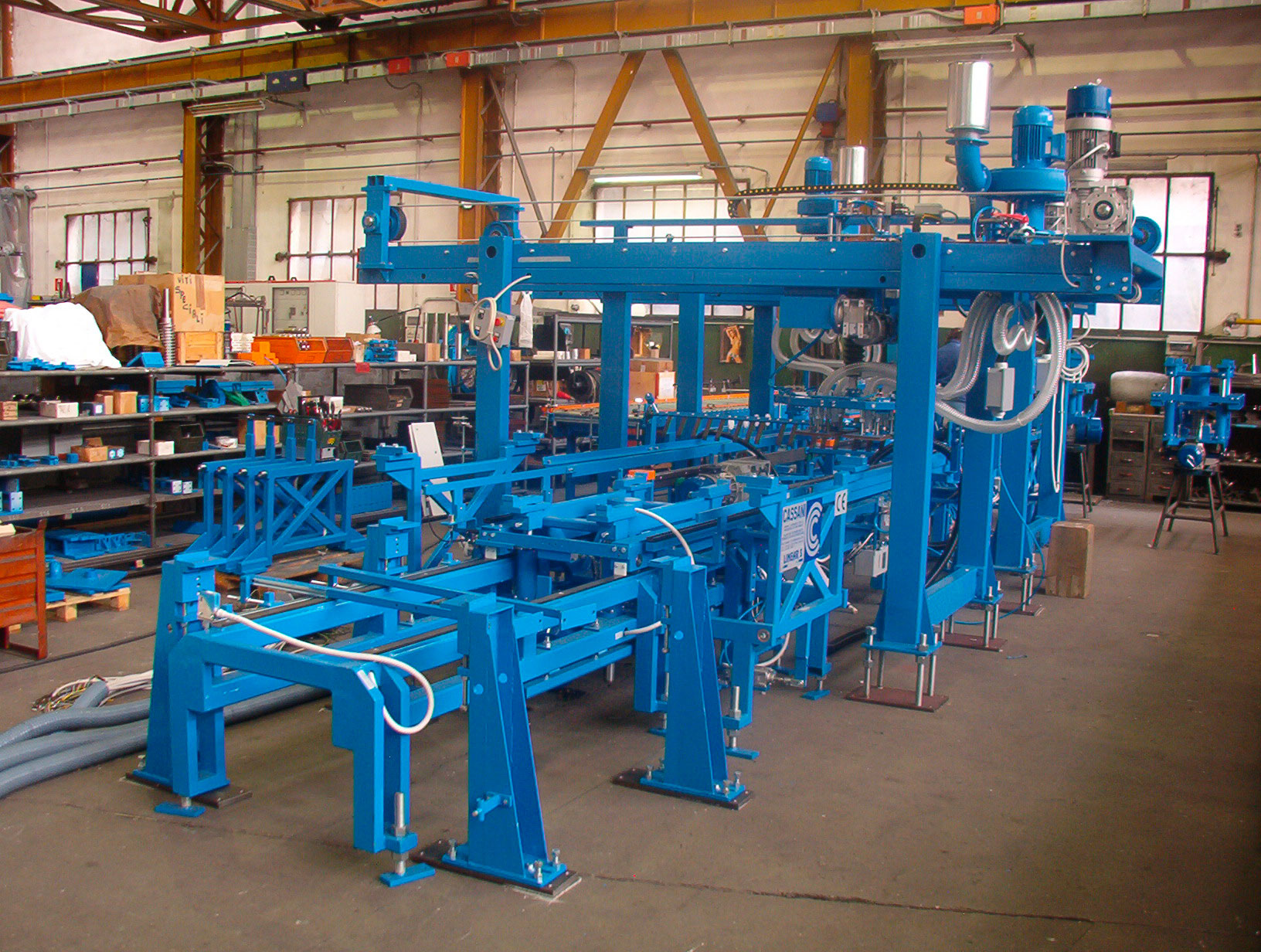

Disponible en tant qu’unité unique connectée à la fois à la presse et à la ligne de finition, ou en tant que deux unités indépendantes pour une plus grande flexibilité d’aménagement de l’usine.

Disponible avec différentes combinaisons de stations pour différentes opérations.

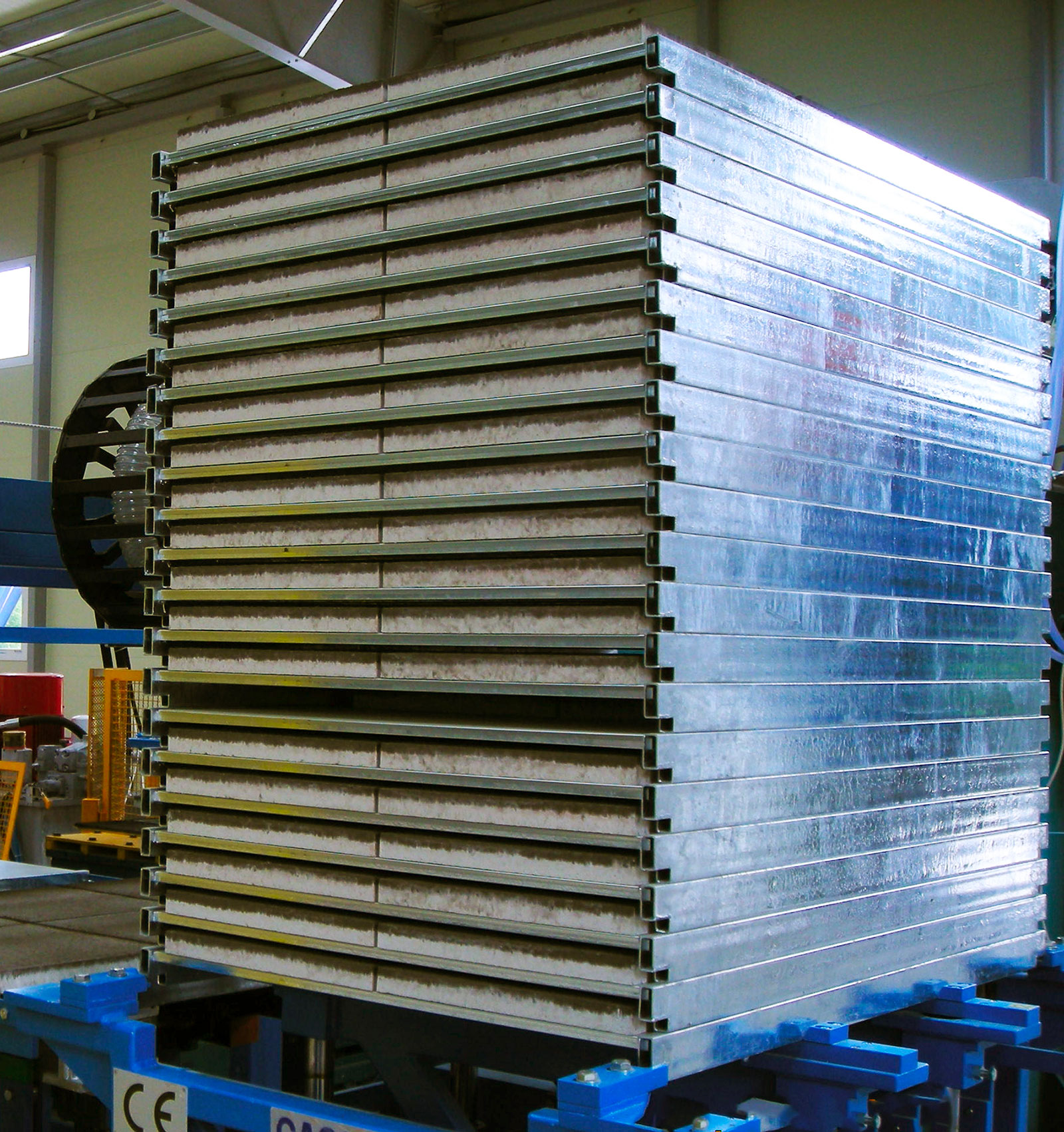

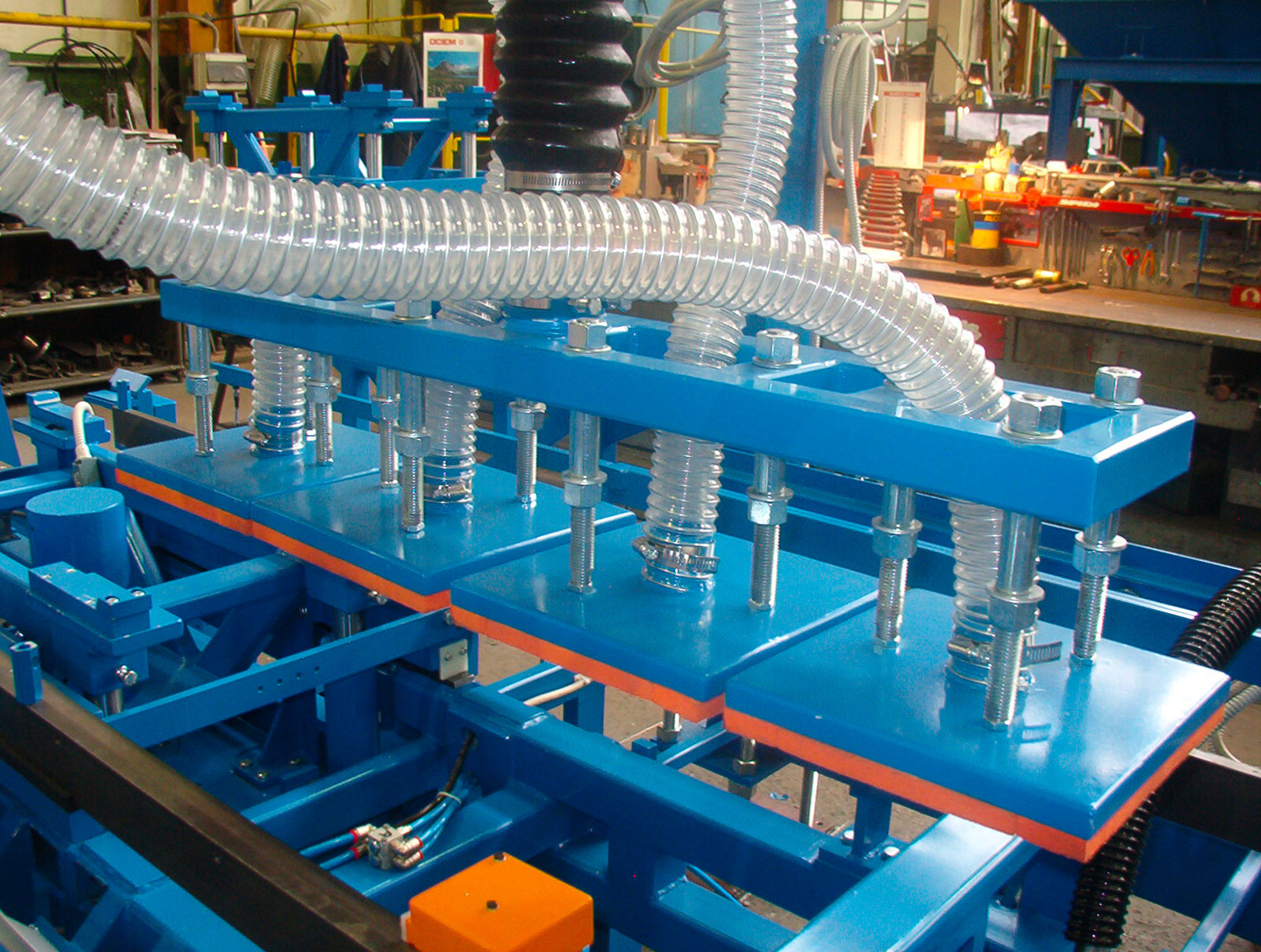

Plateaux autoportants personnalisables de dimension variable en fonction des besoins du client et dimensionnés en fonction des charges, en fonction de la presse, du format et de l’épaisseur des carreaux.

EXEMPLES DE MACHINES

CONÇUES POUR D'EXCELLENTS RÉSULTATS

- La ligne à 7 stations est composée des stations suivantes :

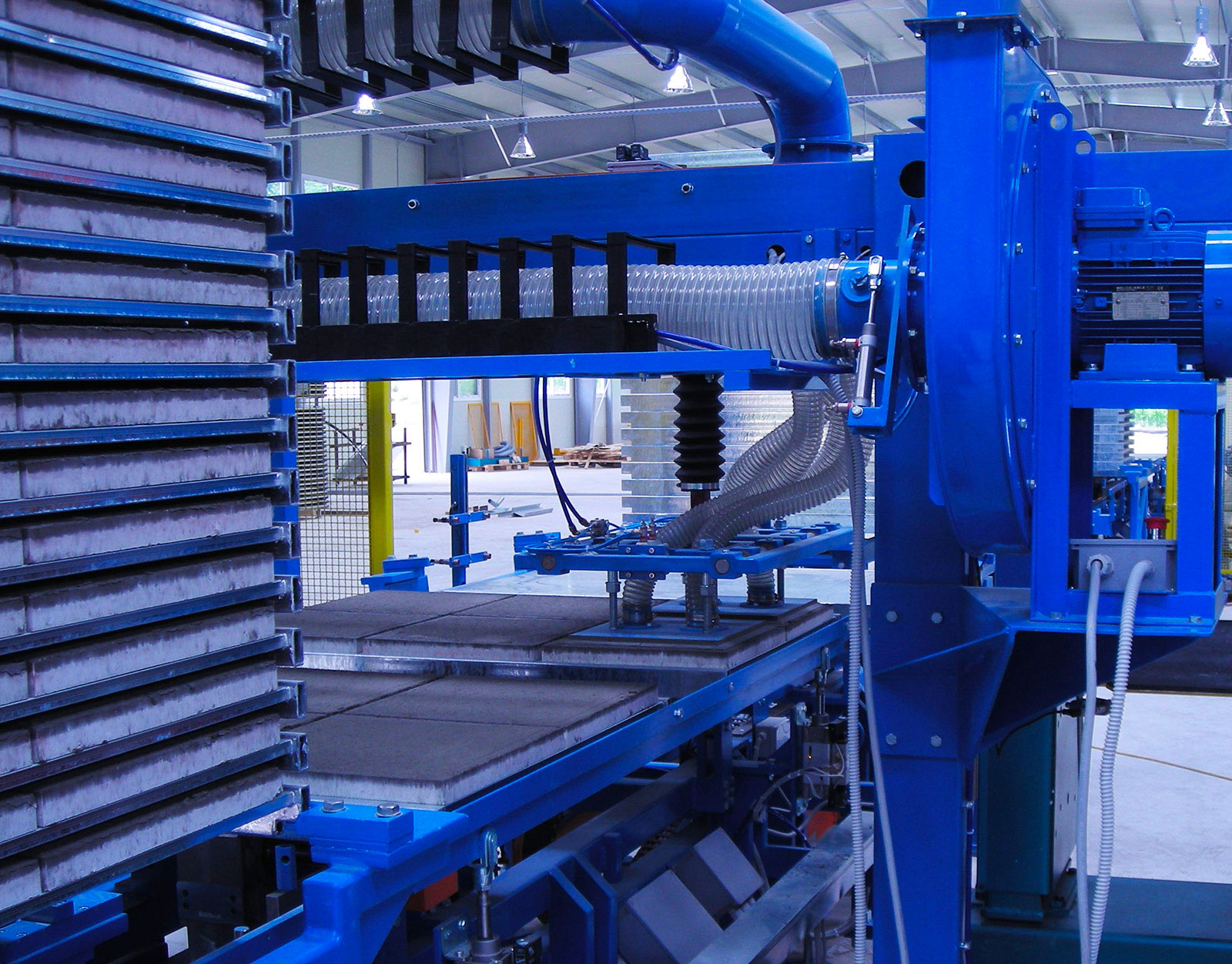

- Ramassage par ventouses des carreaux fraîches de la pelle d'extraction de la presse, rotation et pose sur le plateau avec le côté visible vers le haut, éliminant le risque de dommages et de déformation pendant le processus de durcissement.

- Empilage des plateaux autoportants avec les carreaux fraîches pour faciliter le transport et le stockage vers la zone de cure.

- Enlèvement des piles de plateaux contenant les carreaux fraîches.

- Chargement des piles de plateaux contenant des carreaux durcies.

- Dépilage des plateaux revenus de la zone de cure.

- Ramassage par ventouses des carreaux durcis et leur transfert vers le chemin de déchargement qui va a la ligne de finition.

- Déplacement des plateaux vides au début de la ligne.

- Tous les mouvements verticaux, horizontaux et latéraux via des servocommandes, donc une accélération dynamique et des points de prise et de transfert de carreaux librement positionnables.

ROBUSTES, SÛRES

ET FACILES À UTILISER

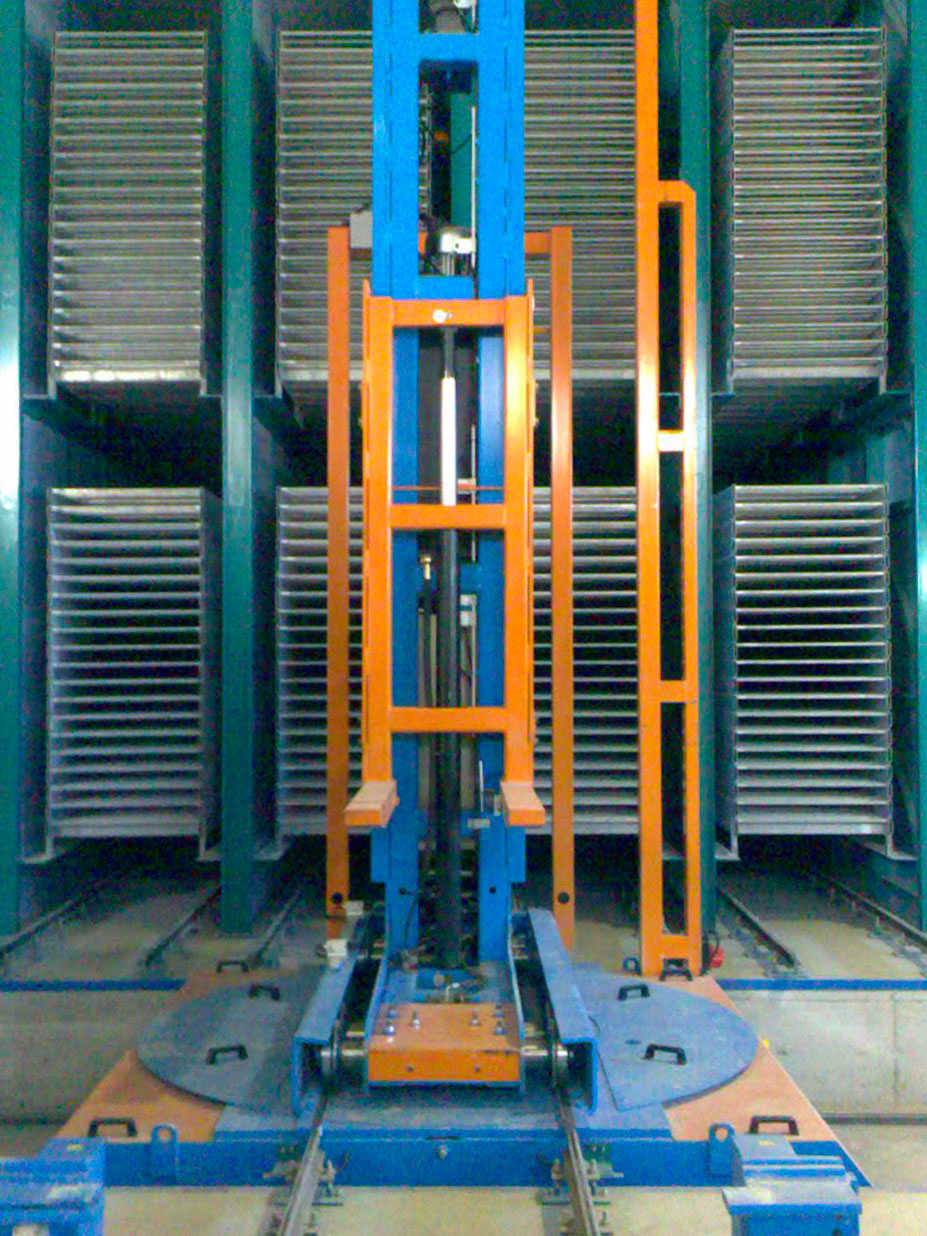

- Le levage et l'abaissement des piles de plateaux s'effectuent au moyen de vérins électromécaniques.

- Palettes en acier galvanisé pour le traitement à la vapeur et la vaporisation dans la chambre de cuisson.

- Système de convoyage horizontal de palettes via un entraînement à engrenages à fréquence contrôlée.

- Mouvements verticaux de la pile de palettes par course hydraulique.

- La simplicité de construction permet un nettoyage et un entretien faciles.

- Tableau de contrôle avec Siemens Proface permettant des opérations en mode automatique ou manuel.

OPTIONS DISPONIBLES

- Effet Washbeton : dispositif de lavage direct et pompe à eau.

- Chariot robotisé entièrement automatisé pour le transport des plateaux empilés du LINEAR vers la zone de durcissement et la récupération correspondante.

- Solutions de chambre de durcissement complètes pour le durcissement à l'air ou à la vapeur.

LONGINOTTI WASHBETON

Washbeton: des agrégats arrondis sont utilisés pour créer l’aspect naturel des galets. Les carreaux sont lavés de manière à exposer environ un tiers du diamètre des galets. De cette façon, les deux tiers du galet restent toujours incrustés dans le carreau et ne se détacheront pas même lorsqu’ils sont soumis à des contraintes extrêmement abrasives.

CASSANI VERTIMATIC

POUR LA PRODUCTION RÉDUITE OU BICOUCHE

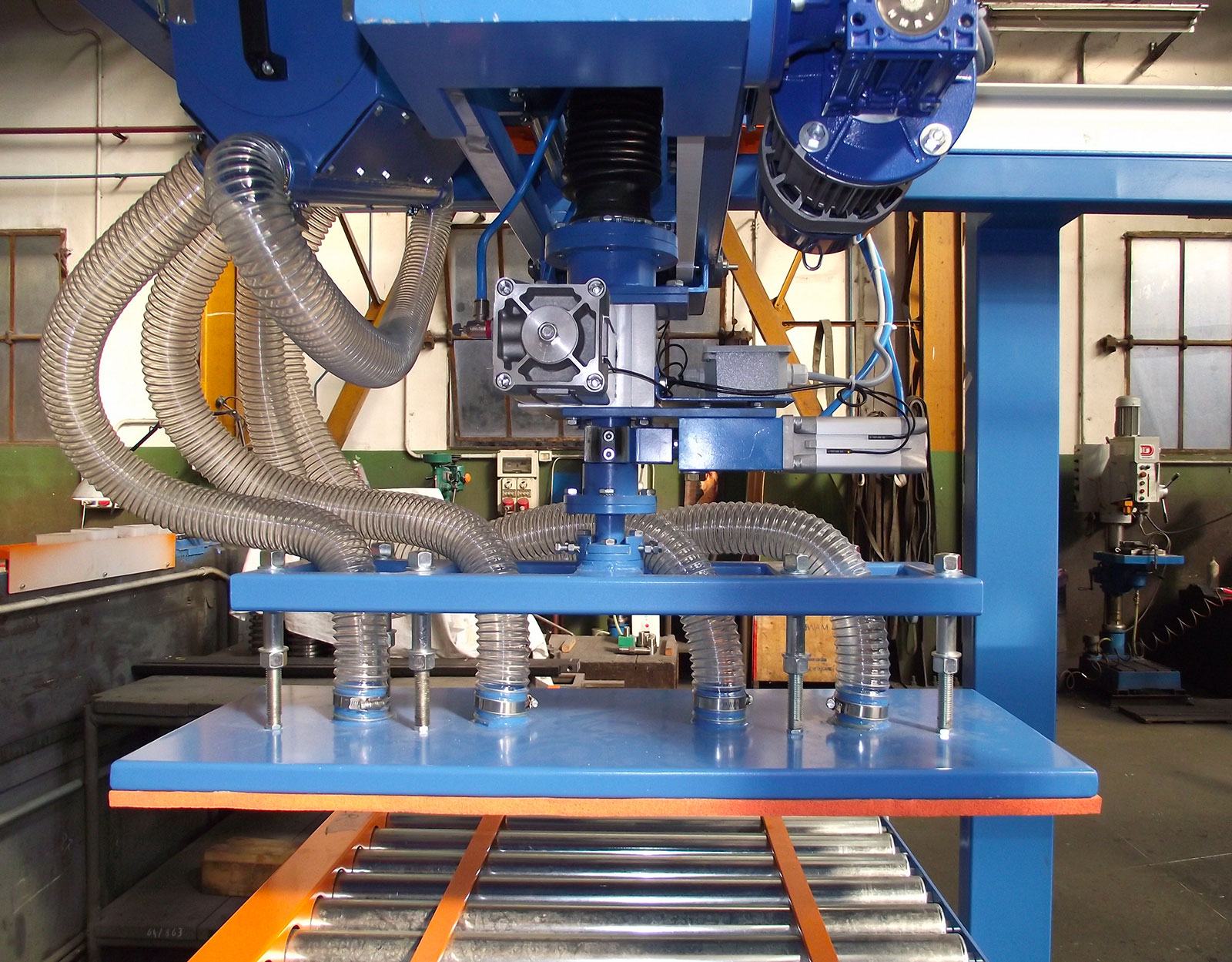

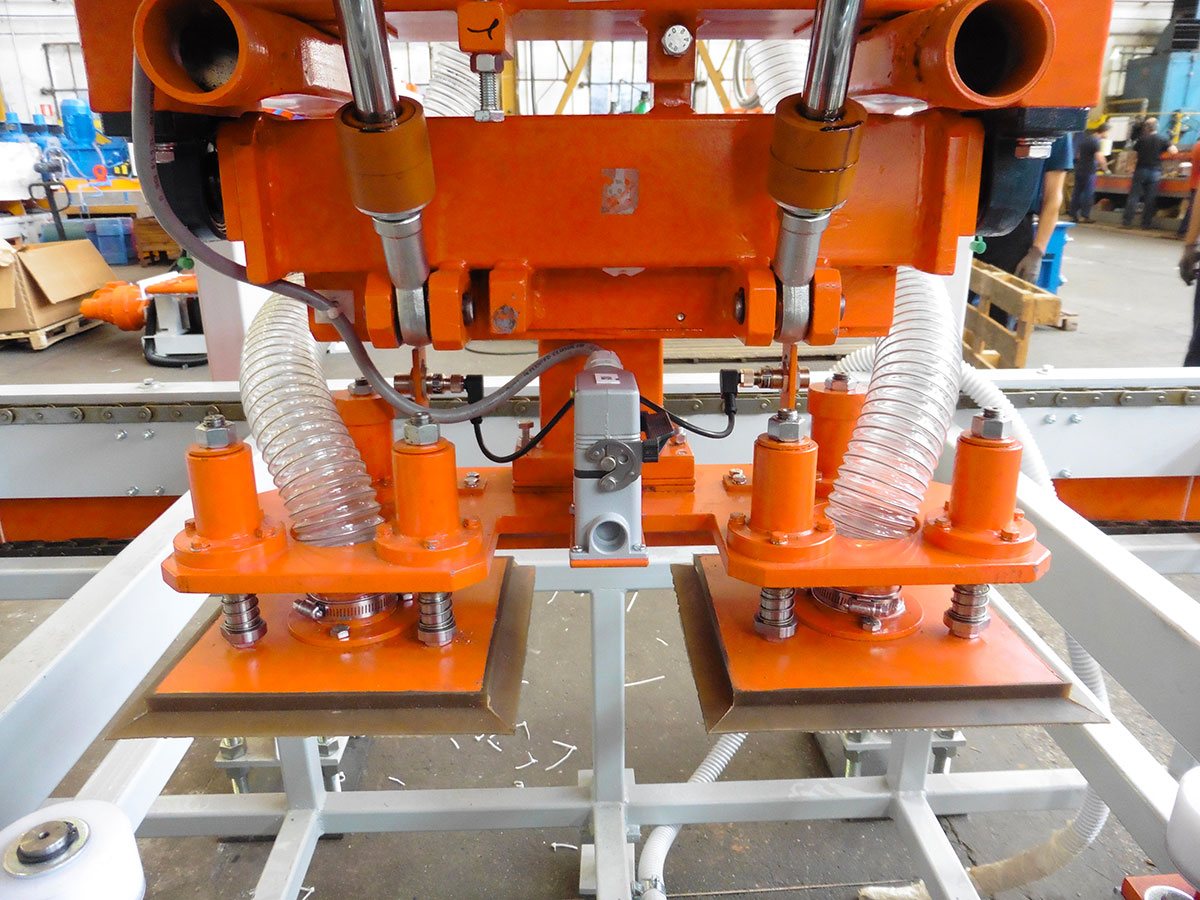

Unité de chargement sous vide (version 2 têtes 400×400)

Solution de dépôt et de déplacement automatique pour les petites productions de carreaux bicouche.

• Collecte automatique du produit frais de la pelle de la presse et dépôt sur des palettes métalliques spéciales pour durcissement en position verticale (sur un plan légèrement incliné).

• Peut également fonctionner en sens inverse pour transférer les carreaux durcies vers la ligne de finition.

• Des têtes d’aspiration spécialement conçues collectent plusieurs carreaux en parallèle, se déplaçant indépendamment pour compenser toute différence d’épaisseur de dalle.

• Chaîne intégrée pour la transition des palettes, permettant l’alimentation régulière des palettes pour un cycle de production continu.

• Temps d’alimentation des palettes en fonction du temps de cycle de production de la presse, de la taille des palettes et de l’épaisseur du produit (généralement 6 à 12 minutes).

• La machine peut également être équipée d’un groupe de empilage de palettes pleines et de dépilage de palettes vides.